Immer richtig zentriert und ausgeglichen

Spanntechnik – Mit den Spannlösungen INOFlex® und INOZet® von HWR Spanntechnik kann EMB Zerspanungstechnik in der Serienfertigung die Qualitätsansprüche der Kunden noch besser erfüllen.

Das mittelhessische Lahntal bei Biedenkopf war bis in die 1960/70er Jahre Standort vieler kleiner und großer Gießereien, doch nur die Großen konnten langfristig dem Wettbewerbsdruck standhalten. Das spiegelt auch die Geschichte von EMB Zerspanungstechnik in Biedenkopf wider. Das Unternehmen wurde 1955 als Eisengießerei für Herd- und Ofenguss gegründet.

Michael Runkel führt das Unternehmen heute in der dritten Generation als geschäftsführender Gesellschafter und beschäftigt 17 Mitarbeiter. Runkels Vater und Onkel hatten das Unternehmen 1973 von der Gießerei auf die rein mechanische Bearbeitung umgestellt. Seit 1986 setzt das Unternehmen dafür CNC-Maschinen ein. Heute umfasst der Maschinepark zwölf CNC-Maschinen zum Drehen und Fräsen.

Grau- und Sphäroguss sind die häufigsten Werkstoffe, die EMB bearbeitet. Dies sind in der Regel Formgussteile, bei einem Kunden jedoch auch Stranggussteile. Darüber hinaus fertigt das Unternehmen aus Biedenkopf auch Bauteile aus Aluminium und zu einem größeren Teil aus Edelstahl, überwiegend aus dem Werkstoff 1.4305.

„Unsere Kunden sind zu einem großen Teil Gießereien und Motorenwerke, kommen aber auch aus der Landtechnik, der Lagertechnik und der Fitnessindustrie“, umreißt Michael Runkel das breite Kundenspektrum.

Die Drehteile, die EMB bearbeitet, haben Durchmesser zwischen 20 und 300 Millimeter mit einem Stückgewicht bis 14 Kilogramm. „Wir sind ein reiner Serienfertiger. Die Losgrößen reichen dabei von 200 bis 30.000 Stück“, erklärt Runkel. Rund 80 Prozent der Bauteile die EMB fertigt, sind Drehteile. Laut Michael Runkel hat der Anteil der gefrästen Teile in den vergangenen Jahren deutlich zugenommen. Die Dreh-Fräszentren in der Fertigung von EMB ermöglichen eine Komplettbearbeitung mit Haupt- und Gegenspindel, auch im Fünf-Achs-Bereich.

Neben der Dreh- und Fräsbearbeitung gehört auch eine Baugruppenmontage zum Leistungsspektrum von EMB. „In unserer Montageabteilung montieren wir zum Beispiel jährlich rund 50.000 Baugruppen für einen Großkunden, die als Handelsware komplett kommissioniert mit allen Zubehörteilen direkt an die Kunden geliefert werden“, verdeutlicht Runkel.

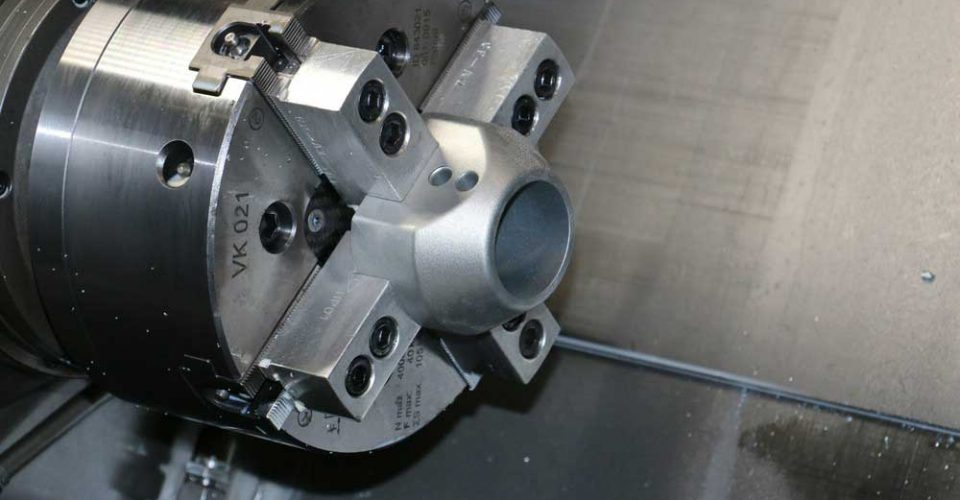

Die Zusammenarbeit von EMB und HWR Spanntechnik begann im Jahr 2015, als EMB das ausgleichende Vier-Backen-Spannfutter INOFlex® von HWR angeschafft hat. „Wir hatten eine Anfrage von einem Kunden über die Bearbeitung von Aluminiumbauteilen. Bei einem dieser neuen Bauteile fiel mir eine Werbung von HWR Spanntechnik für das INOFlex®-Futter ein. Nach genauerer Betrachtung des Futters, haben wir uns entschieden, es zu nehmen, da wir das Bauteil damit ganz einfach spannen können würden“, blickt Runkel zurück. Das INOFlex® ist ein komplett eigenes Futter von HWR, mit dem sich runde, rechteckige und geometrisch unförmige Teile ausgleichend zentrisch spannen lassen.

EMB verwendet das INOFlex®-Spannfutter auf einem Drehfräszentrum G200 von Index. Auf der Maschine werden aktuell mit dem Futter zwei fast baugleiche Teile für einen Kunden bearbeitet. „Mittlerweile setzen wir das Futter auch für weitere Bauteile ein. Die Bauteile für diesen Kunden sind Komponenten für Tragarmsysteme. Da die Bauteile zwei gerade und zwei halbrunde Flächen haben, ist das INOFlex® die ideale Spannmöglichkeit dafür. Mit einem Dreibackenfutter ließe sich das Teil nicht vernünftig spannen“, erklärt Runkel. Die Bauteile aus Zinkdruckguss haben kaum Bearbeitungs-Aufmaß, deswegen müssen die Teile optimal gespannt sein. „Ein Vorteil des INOFlex®-Spannfutters ist deshalb, dass es das Bauteil immer passend zentriert“, lobt Runkel.

Seit Oktober 2016 kümmert sich Dennis Richter vom technischen Vertrieb bei HWR um die Kunden in Nordrhein-Westfalen und den angrenzenden Regionen. Bei der INOFlex®-Einführung bei EMB war er zwar noch nicht dabei. Dafür begleitete er das nächste gemeinsame Projekt Mitte 2018.

„Wir hatten für einen Kunden ein hochgenaues Bauteil zu fertigen mit sechs Mikrometern Zylindrizität. Das ist im Bereich der Lohnfertigung schon sehr anspruchsvoll“, so Runkel. Ihm war gleich klar, dass sich das Werkstück nur mit Pendelbacken spannen lassen würde. „Ich kenne das Produktprogramm von HWR sehr gut und habe mich deshalb gleich mit Herrn Richter in Verbindung gesetzt. Nachdem wir gemeinsam die Zeichnung angesehen hatten, waren wir uns schnell einig, dass das Spannsystem INOZet® die richtige Lösung sein würde.“

Mit dem INOZet®-Spannsystem lässt sich aus einem bestehenden, herkömmlichen Drei-Backenfutter mit aufsetzbaren Pendelbrücken ein extrem flexibles und ausgleichendes Sechs-Backenfutter zum Spannen dünnwandiger Bauteile machen. Mit je einem Satz Greiferbacken für die Innen- und Außenspannung lassen sich mit dem INOZet® Rohteile unabhängig von ihrem Durchmesser bearbeiten. Das ist ein entscheidender Vorteil gegenüber einem Drei-Backenfutter mit herkömmlichen Spannbacken.

„Wir haben uns angesehen, ob das Bauteil mit dieser Genauigkeitsanforderung noch im Bereich ist, der sich mit dem INOZet®-System spannen lässt. Bei einer Zylindrizität von sechs Mikrometern ist es schwer, eine Garantie abzugeben. Ich habe Herrn Runkel gesagt, dass wir ein Wagnis eingehen, wir den Versuch aber unterstützen wollen“, beschreibt Dennis Richter die Ausgangslage. Es war die richtige Lösung und führte auch direkt zum Erfolg. „Aufrüsten, Muster gefertigt, fertig. Es war ganz einfach – so wie gewünscht“, bringt Runkel es auf den Punkt.

Auch ein anderes Bauteil soll bei EMB künftig mit dem INOZet®-System gespannt werden, da es beim Spannen mit einem normalen Drei-Backenfutter unrund gedrückt wurde. „Das INOZet® ist ein tolles Produkt und funktioniert sehr gut“, lobt Runkel.

HWR Spanntechnik geht zurück auf das 1989 gegründete Konstruktionsbüro Henke. Bereits 1990 begann der Vertrieb von Spannbacken. Ab 1995 hat HWR ein eigenes Produktprogramm aufgebaut. In den folgenden Jahren hat HWR die Produkte INOZet®, INOTop® und INOFlex® auf den Markt gebracht.

+49 4207 6887-0

+49 4207 6887-0 Kontaktformular

Kontaktformular